Apreciação de Riscos de Máquinas e Equipamentos – Por Heitor Borba

A elaboração da Apreciação de Riscos prevista na NR-12 deve considerar alguns aspectos técnicos, normativos, metodológicos e científicos.

A complexidade da Apreciação de Riscos depende da realidade do objeto a ser apreciado. Quando mais itens não-conformes mais detalhada deve ser a Apreciação de Riscos. Para uma máquina ou equipamento com 100% conformidade, a Apreciação de Riscos será simplificada, se resumido apenas a ações de manutenção das medidas preventivas existentes e a determinação do nível do risco. Os profissionais necessários dependem do nível de complexidade das correções a serem realizadas na máquina ou equipamento e identificadas na Apreciação de Riscos. Esses profissionais vão de Engenheiros Mecânicos, Eletricistas e de Segurança do Trabalho a especialistas nos produtos a serem processados pela máquina ou equipamento.

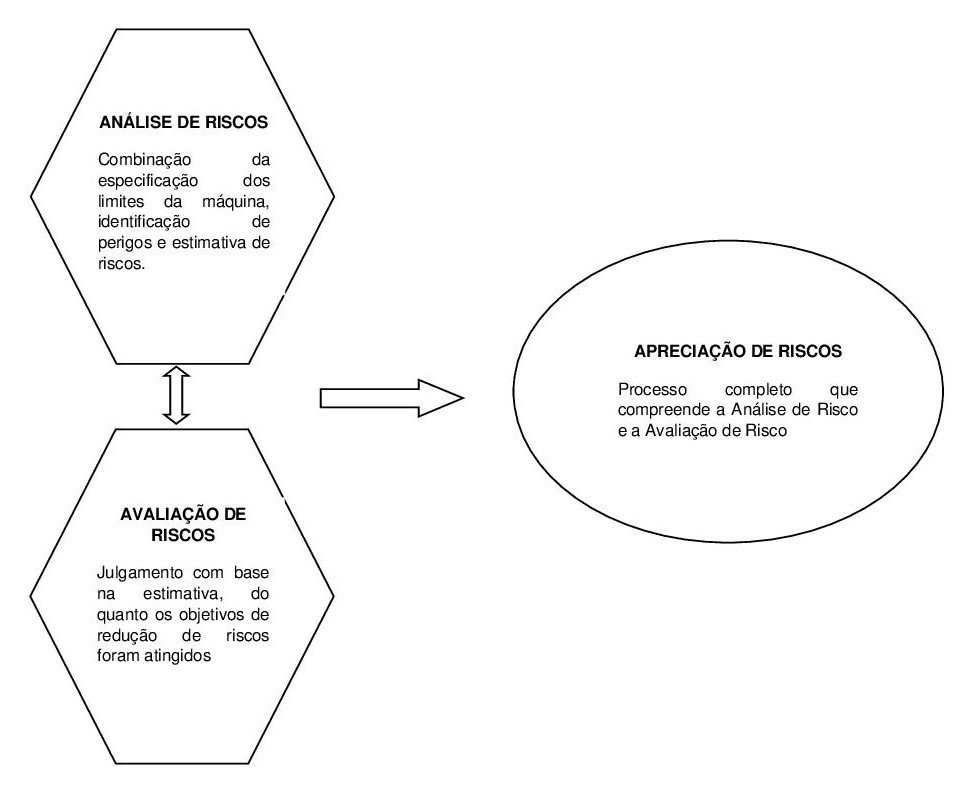

A Apreciação de Riscos é o processo completo que compreende a Análise de Risco e a Avaliação de Risco:

ANÁLISE DE RISCO (ABNT NBR ISO 12100:2013 / ISO/TR 14121-2:2012)

É a especificação dos limites da máquina, identificação de perigos existentes e estimativa dos riscos associados.

A máquina apresentará risco desprezível, baixo, alto, muito alto ou inaceitável e este valor poderá implicar em uma redução de risco adequada.

AVALIAÇÃO DO RISCO (ABNT NBR ISO 12100:2013)

É o julgamento com base na análise de risco, do quanto os objetivos de redução foram atingidos. Uma redução de risco adequada deve atender ao menos as exigências legais, utilizando as melhores tecnologias disponíveis e consagradas.

Uma máquina que possui uma redução de risco adequada estará de acordo se as medidas tomadas pelo projetista forem:

a) Medidas de projeto inerentemente seguras;

b) Proteções de segurança e medidas de proteção complementares;

c) Informações para uso (procedimentos operacionais para utilização da máquina compatíveis com a capacitação dos usuários e outras pessoas expostas, recomendações de práticas de trabalho seguras com requisitos de treinamentos necessários, avisos/sinalizações e dispositivos de alertas, manual de instruções e descrição de equipamentos de proteção individual recomendados com respectivos treinamentos para seu uso).

Por isso é importante estar em conformidade com as normas técnicas oficiais e, na ausência ou omissão destas, nas normas internacionais aplicáveis.

CATEGORIAS:

Classificação das partes de um sistema de comando relacionadas à segurança, com respeito à sua resistência a defeitos e seu subsequente comportamento na condição de defeito, que é alcançada pela combinação e interligação das partes e/ou por sua confiabilidade. O desempenho com relação à ocorrência de defeitos, de uma parte de um sistema de comando, relacionado à segurança, é dividido em cinco categorias (B, 1, 2, 3 e 4) segundo a norma ABNT NBR 14153 – Segurança de máquinas – Partes de sistemas de comando relacionadas à segurança – Princípios gerais para projeto, equivalente à norma EN 954-1 – Safety of machinery – Safety related parts of control systems, que leva em conta princípios qualitativos para sua seleção. A norma europeia EN 954 foi substituída pela norma internacional ISO 13849 após um período de adaptação e convivência, sendo que a ABNT está trabalhando para a publicação da versão da norma ABNT ISO 13849 partes 1 e 2. A norma ISO 13849-1 prevê requisitos para a concepção e integração de componentes relacionadas com a segurança dos sistemas de controle, incluindo alguns aspectos do software, é expresso por nível de performance (PL) que é classificado de “a” até “e”. O conceito de categoria é mantido, mas existem requisitos adicionais a serem preenchidos para que um nível de performance possa ser reivindicado por um sistema ou componente, sendo fundamental a confiabilidade dos dados que serão empregados em uma análise quantitativa do sistema de segurança. Máquinas importadas e componentes que já utilizam o conceito de PL não devem ser consideradas, apenas por esta razão, em desacordo com a NR-12, pois existe uma correlação, embora não linear, entre o os conceitos de PL e categoria (vide Nota Técnica DSST/SIT n.º 48/2016).

Categoria B:

Principalmente caracterizada pela seleção de componentes. A ocorrência de um defeito pode levar à perda da função de segurança.

Categoria 1:

A ocorrência de um defeito pode levar à perda da função de segurança, porém a probabilidade de ocorrência é menor que para a categoria B.

Categoria 2:

A função de segurança é verificada em intervalos pelo sistema:

a) A ocorrência de um defeito pode levar a perda da função de segurança entre as verificações; e

b) A perda da função de segurança é detectada pela verificação.

Categoria 3:

Quando o comportamento de sistema permite que:

a) Quando ocorrer o defeito isolado, a função de segurança sempre seja cumprida;

b) Alguns, mas não todos, defeitos sejam detectados; e

c) O acúmulo de defeitos não detectados leve à perda da função de segurança.

Categoria 4:

Quando as partes dos sistemas de comando relacionadas à segurança devem ser projetadas de tal forma que:

a) Uma falha isolada em qualquer dessas partes relacionadas à segurança não leve à perda das funções de segurança, e

b) A falha isolada seja detectada antes ou durante a próxima atuação sobre a função de segurança, como, por exemplo, imediatamente, ao ligar o comando, ao final do ciclo de operação da máquina. Se essa detecção não for possível, o acúmulo de defeitos não deve levar à perda das funções de segurança.

Fluxograma da Apreciação de Riscos (AR)

Hierarquia para priorização das medidas preventivas

a) Medidas de Proteção Coletiva (MPC);

b) Medidas Administrativas ou de Organização do Trabalho (MAT); e

c) Medidas de Proteção Individual (MPI).

A Apreciação de Riscos deve considerar a NR-12 nos seguintes aspectos:

a) Arranjo físico e instalações;

b) Instalações e dispositivos elétricos;

c) Dispositivos de partida, acionamento e parada;

d) Sistemas de segurança;

e) Dispositivos de parada de emergência;

f) Transportadores de materiais;

g) Análise Ergonômica no Trabalho -AET;

h) Riscos adicionais;

i) Manutenção, inspeção, preparação, ajuste, reparo e limpeza;

j) Sinalização;

l) Manuais e prontuários;

m) Procedimentos de trabalho e segurança;

n) Capacitação dos trabalhadores;

o) Possuir foco na fase de utilização das máquinas e equipamentos (operação, limpeza, manutenção e inspeção da máquina ou equipamento).

p) Outros requisitos específicos de segurança;

Metodologia para Apreciação de Riscos (AR)

A Apreciação de Riscos deve considerar:

a) As características das máquinas e equipamentos;

b) As características do processo;

c) O estado da técnica;

d) A necessidade ou não de redundância dos dispositivos responsáveis pela prevenção de partida inesperada ou pela função de parada relacionada à segurança;

e) A definição da categoria de segurança prevista nas normas técnicas oficiais;

f) O direcionamento para elaboração de procedimentos de trabalho e segurança para máquinas e equipamentos, específicos e padronizados;

Normas técnicas nacionais vigentes para boas práticas de apreciação de riscos são:

ABNT NBR ISO 12100:2013 – Segurança de máquinas — Princípios gerais de projeto – Apreciação e redução de riscos (cancela a NBR 14009:1997);

ABNT ISO/TR 14121-2:2018 – Segurança de máquinas – Apreciação e riscos – Parte 2: Guia prático e exemplos de métodos;

ABNT NBR 14153:2013 – Segurança de Máquinas – Partes de sistemas de comando relacionados à segurança – Princípios gerais para o projeto (cancela a NBR 14153:1998);

ABNT NBR ISO 13849-1:2019 – Partes de sistemas de comando relacionados à segurança – Parte 1: Princípios gerais para o projeto;

ABNT NBR ISO 13849-2:2019 – Partes de sistemas de comando relacionados à segurança – Parte 2: Validação;

Responsável Técnico pela AR

A responsabilidade Técnica da Apreciação de Riscos (AR) deve ser de profissional legalmente habilitado, nos termos da NR-12.

Para grandes demandas ou mesmo como medidas norteadoras, um Plano de Ação para elaboração da Apreciação de Riscos se faz necessário, conforme exemplo abaixo:

PLANO DE AÇÃO PARA ELABORAÇÃO DA APRECIAÇÃO D E RISCOS

|

MÁQUINA OU EQUIPAMENTO |

FATORES DE RISCOS/PERIGOS POSSÍVEIS A SEREM VERIFICADOS |

SETOR |

FUNÇÕES EXPOSTAS |

PRIORIDADE |

PRAZO ELABORAÇÃO DA AR |

| Ex.:Empilhadeira | -Falta de treinamento ou treinamento inadequado dos trabalhadores que têm a função de operar as empilhadeiras;-Fatores de produção (aumento da carga de trabalho, sem verificar as condições dos equipamentos, da logística e dos trabalhadores), ocasionando aumento de velocidade das empilhadeiras ou stress dos operadores;

-Falta de ferramentas adequadas (fixação e acessórios); -Atribuição inadequada de tarefas para os operadores e empilhadeiras; -Manutenção inadequada das empilhadeiras -Vida útil das empilhadeiras; -Manobras inadequadas, acima do limite técnico; -Giro inadequado-Sinal de advertência sonoro inadequado indicando movimentação de empilhadeiras; -Comunicação deficiente durante execução de tarefas em conjunto ou em espaço compartilhado; -Conduzindo ou carregando pessoas na empilhadeira ou na carga; -Estacionamento inadequado da empilhadeira; -Utilização inadequada dos freios para efetuar manobras ou cavalo de pau; -Dirigindo de maneira errante, fazendo brincadeiras, etc -Executando serviço inadequado com empilhadeira; -Corredores estreitos; -Corredores abarrotados de mercadorias e desorganizados; -Cruzamento obstruído; -Portas obstruídas; -Volume excessivo de trafego na área; -Trânsito e trabalho de pessoal na área da operação de empilhadeira; -Outras condições desfavoráveis, tais como; ruído, odor, gases tóxicos, pó ou iluminação deficiente; -Muitas rampas com diferentes níveis; -Condição de carregamento da área; -Empilhamento inadequado; -Paletes frágeis; -Carga muito pesada; -Carga instável ou bloqueando a visão; -Ponto de pega da carga danificado/deformado; -Mau funcionamento dos freios e da direção; -Mau funcionamento da embreagem, da caixa de marcha ou da transmissão; -Mau funcionamento da torre; -Vazamento do sistema hidráulico ou da transmissão; -Dispositivos de segurança faltando, inadequado ou funcionando inadequadamente; -Emissão de poluentes da empilhadeira; -Ponto cego ou obstrução, bloqueando a visão do operador; -Painel de controle da empilhadeira deficiente. |

Armazenagem; | Op. Empilhadeira | 1 | MARÇO/2020 |

Metodologia para priorização das demandas da AR

A metodologia para priorização das demandas foi estabelecida considerando os riscos para a saúde ou integridade física dos trabalhadores, queixas das sintomatologias específicas e necessidade de verificação da eficácia das medidas preventivas já implementadas:

PRIORIDADE 1:

Demanda com risco alto para a saúde ou integridade física do trabalhador e/ou com queixas da sintomatologia específica ou com necessidade de verificação da eficácia de medidas preventivas já implementadas;

PRIORIDADE 2:

Demanda com risco médio a saúde ou integridade física e/ou sem queixas da sintomatologia específica e sem necessidade de verificação da eficácia de medidas preventivas já implementadas;

PRIORIDADE 3:

Demanda a ser executada apenas após a execução das prioridades 1 e 2.

A Apreciação de Riscos de Máquinas e Equipamentos deve ser elaborada conforme as demandas identificadas e as diretrizes básicas para elaboração constantes do Plano de Ação.

As medidas preventivas prescritas devem atender as metas estabelecidas em cada Apreciação de Riscos.

Caso sejam identificadas outras demandas durante o levantamento técnico, as mesmas deverão ser incluídas no Plano de Ação para posterior elaboração das Apreciações de Riscos de Máquinas e Equipamentos e execução das medidas preventivas.

As medidas preventivas já executadas devem ser avaliadas conforme metas propostas.

BAIXE MODELO DE APRECIAÇÃO DE RISCOS DA NR-12:

Artigos Relacionados:

Não há artigos relacionados.

Bom dia!

Solicito modelos de Ordem de Serviço -OS, em Segurança e Saúde do Trabalho, para Operadores de Máquinas , Equipamentos e trabalhadores em Serviços de Instalações Elétricas

Prezado, infelizmente não disponho desse material.